1 EVIDENCIA:DESPULPADORA DE FRUTAS S.A

- ACTIVIDAD ECONÓMICA:

102 1020 Procesamiento y conservación de frutas, legumbres,

hortalizas y tubérculos

- ESTRUCTURA ORGÁNICA:

- TIPO DE PRODUCTOS:

- MERMELADA DE GUAYABA

- PULPA DE TAMARINDO

- DESCRIPCIÓN DEL PROCESO PRODUCTIVO:

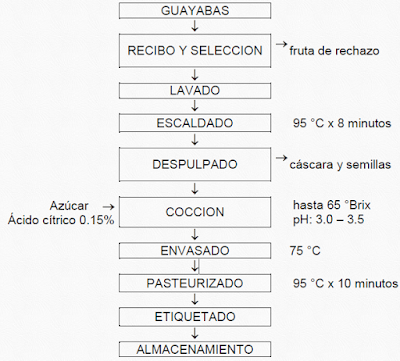

- MERMELADA DE GUAYABA: El proceso de elaboración de mermelada de guayaba consiste en la obtención de la pulpa de la fruta y posterior evaporación del agua para concentrar los sólidos con ayuda de azúcar. No es necesario agregar Pectina pues la guayaba contiene suficiente pectina natural.

DIAGRAMA DE FLUJO PARA LA ELABORACIÓN DE MERMELADA DE GUAYABA

Recepción: consiste en cuantificar la fruta que entrará a proceso. Esta operación debe hacerse utilizando recipientes adecuados y balanzas calibradas y limpias.

Selección: se elimina la fruta que no tenga el grado de madurez adecuado o presente pudrición o magulladuras.

Lavado: se hace para eliminar bacterias superficiales, residuos de insecticidas y

suciedad adherida a la fruta. Se debe utilizar agua clorada.

Escaldado: se pone la fruta en agua a 95 °C durante 8 minutos, para eliminar microorganismos, fijar el color y ablandar los tejidos de la fruta, optimizando la

extracción de la pulpa.

Extracción de la pulpa: Se hace con la ayuda de un despulpador de malla fina para evitar el paso de las semillas. Si no se dispone de este aparato se puede emplear una licuadora, en este caso debe utilizarse un colador para separar la fibra y las semillas.

Formulación: Se pesa la cantidad de pulpa obtenida para determinar el rendimiento de extracción y para calcular la cantidad de azúcar y ácido necesarias. La guayaba contiene suficiente cantidad de pectina por cuanto no hace falta usar pectina cítrica.

Cocción: Se pone en la marmita la pulpa y una tercera parte del azúcar y se inicia la cocción a fuego moderado y agitando con regularidad para que la mezcla no se queme.Una vez que se alcanza el punto de ebullición se agrega el

resto del azúcar y se continúa la cocción hasta que se alcancen 65 °Brix. En

este punto se quita el calor y se agrega el ácido cítrico, el cual se disuelve

previamente con poco agua. Se toma una muestra de la mermelada, se enfría hasta

25 °C y se mide el pH, el cual debe encontrarse entre 3.0 y 3.5. De ser mayor a

3.5 se debe agregar una cantidad extra de ácido hasta alcanzar el valor óptimo.

Cocción: Se pone en la marmita la pulpa y una tercera parte del azúcar y se inicia la cocción a fuego moderado y agitando con regularidad para que la mezcla no se queme.Una vez que se alcanza el punto de ebullición se agrega el

resto del azúcar y se continúa la cocción hasta que se alcancen 65 °Brix. En

este punto se quita el calor y se agrega el ácido cítrico, el cual se disuelve

previamente con poco agua. Se toma una muestra de la mermelada, se enfría hasta

25 °C y se mide el pH, el cual debe encontrarse entre 3.0 y 3.5. De ser mayor a

3.5 se debe agregar una cantidad extra de ácido hasta alcanzar el valor óptimo.

Envasado: El envasado puede hacerse en frascos de vidrio, en

envases plásticos o en bolsas. En el caso de usar frascos, éstos deben ser

previamente esterilizados con agua hirviendo por 10 minutos y los envases de

plástico se deben clorar. La temperatura de llenado no debe bajar de 75 °C. Si

el llenado se hace en envases plásticos, éstos se tapan y se colocan en un

lugar fresco y seco para su enfriamiento, el cual tardará al menos 12 horas;

para asegurarse que todo el lote está frío y haya gelificado se debe dejar en reposo

por 24 horas.

Pasteurizado: Cuando el llenado se realiza en frascos, la

mermelada se debe pasteurizar para garantizar que el producto tenga una vida

útil larga. Para ello se colocan los frascos con las tapas cerradas en un baño maría

y se calientan a 95 °C durante 10 minutos. Al finalizar este proceso se sacan

del baño maría y se enfrían gradualmente, primero en agua tibia y luego en agua

fría para evitar un choque térmico que puede quebrar los frascos.

Etiquetado: La etiqueta se pega cuando los envases estén

fríos y se haya verificado la gelificación de la mermelada.

Embalaje y Almacenamiento: El embalaje se hace en cajas de

cartón y se almacenan en lugares secos, ventilados y limpios.

CONTROL

DE CALIDAD

En

la materia prima La fruta que entra a proceso debe estar libre de golpes, o

partes podridas y que el grado de madurez debe ser el adecuado.

En

el proceso Controlar el punto final de la mermelada (°Brix), así como el pH. Se

debe evitar que el producto hierva en exceso porque se forma espuma que le da

mala apariencia a la mermelada y también disminuye el rendimiento..

En

el producto final La mermelada debe cumplir con las siguientes

especificaciones:

°Brix:

65-66 pH: 3.0-3.5

consistencia:

gel firme al volcar el envase, pero suave al untar.

Color:

café rojizo. No se debe usar color artificial

Para

un mejor control del producto deje muestras almacenadas por varios meses, para

evaluar la vida útil. La presencia de abombamiento en las tapaderas de los

frascos, indica que el producto se ha descompuesto, y que no debe consumirse.

2. PULPA DE TAMARINDO: El tamarindo (tamarindus indica L.) es una árbol frutal, que

se cultiva en América Tropical. Se desarrolla enclimas con una temperatura

media anual de 21 °C y a una altura inferior a 600 m. Estos árboles siempre verdes

toman de 5 a 12 años para madurar y producir frutos y pueden alcanzar alturas

de hasta 30 metros. El fruto es una vaina curvada, con una longitud entre 15 y

17 cm. y un ancho promedio de 2 cm. Está constituido por una cáscara de color

café brillante y de una a diez semillas ovaladas, aplanadas, de color café y

con una longitud de 1 cm, unidas entre sí con fibras que se encuentran en la pulpa

que la rodea las semillas. La cosecha se realiza desprendiendo los frutos a

mano o recogiéndolos del suelo. Se puede obtener una producción promedio por

árbol de 160 kg por año y de 12 a 16 toneladas por hectárea.

😀DESCRIPCIÓN DEL PROCESO:

Pesado: Consiste en cuantificar la materia prima que entra

al proceso para determinar el rendimiento que puede obtenerse de la fruta.

Selección: Se selecciona la semilla sana, libre del ataque de hongos y/o gorgojos.

Mezclado y reposo: En un barril se colocan 40 kg de

semilla y se le agregan 70 kg de agua potable, se mezclan vigorosamente con una

paleta larga (remo) y se deja e reposo durante 3 horas. Esta operación se puede

realizar el día anterior, con la finalidad de aumentar la capacidad de producción

en la jornada siguiente. En esta etapa no es necesario adicionar preservantes,

sin embargo, la mezcla no debe mantenerse en reposo por más de 18 horas, debido

a que se puede fermentar

Extracción de la pulpa: Esta operación se debe hacer en un

despulpador con una malla de 0.06 pulg. Y cepillos con cerdas de nylon o

paletas de acero inoxidable, En caso de usar paletas, estas deben colocarse en

posición inclinada para disminuir el tiempo de residencia de las semillas dentro

de la cámara y evitar que se quiebren y le impartan manchas y sabor indeseable

al producto. Con el uso de cepillos se evita este problema y se obtiene un

rendimiento ligeramente mayor, sin embargo, los cepillos se desgastan Rápidamente y su reposición es

costosa.

Tratamiento térmico: La pulpa obtenida se traslada a una

marmita u olla de cocimiento y se calienta hasta una temperatura de 85 °C

durante 10 minutos. Si la temperatura sube de ese punto, puede ocurrir oscurecimiento

y cambio de sabor del producto.

Adición de preservantes: Una vez completado el tiempo del

tratamiento térmico, se adiciona como preservantes benzoato de sodio y

metabisulfito de sodio, disueltos previamente y por separado en 100 cc de agua.

Se debe mezclar durante 1 minuto para que los preservantes se disuelvan

correctamente.

Llenado y sellado: La pulpa caliente se traslada con mucho

cuidado a la llenadora donde se empaca en bolsas de polietileno de alta

densidad, con capacidad para 500 g, de seguido se sellan con una selladora eléctrica.

Antes de sellar se debe eliminar el aire atrapado dentro de la bolsa y esto se

hace presionando suavemente sobre la línea de llenado. Se debe dejar un borde

libre o pestaña de 1.5 cm aproximadamente.

Enfriado: Las bolsas selladas se sumergen en un tanque con

agua limpia a temperatura ambiente o fría, durante 3-5 minutos. Luego se

extienden sobre mesas o estantes para que las bolsas se sequen con el calor que

aún conserva el producto.

Embalaje y almacenado: Una vez que las bolsas están bien

secas, se adhiere la etiqueta en el centro del empaque, cuidando que no quede

torcida o arrugada. El código de producción y la fecha de vencimiento se colocan

sobre la etiqueta o en otra etiquetilla en el reverso de la bolsa. Por último,

se acomodan en cajas de cartón o en canastas plásticas y se almacena por ocho

días a temperatura ambiente antes de enviarlo al mercado.

CONTROL DE CALIDAD

En la materia prima: Se debe inspeccionar todo el lote para

revisar que las semillas no contengan hongos y gorgojos.

En el proceso : Controlar el rendimiento de extracción de la

pulpa y la temperatura del tratamiento térmico. También es muy importante

verificar que no hay fugas en el sello de las bolsas.

2 EVIDENCIA:INFORME PROCEDIMIENTOS OPERACIONALES ESTANDARIZADOS

INFORME

PROCEDIMIENTOS OPERACIONALES ESTANDARIZADOS

Los procedimientos

operativos relacionados con limpieza y desinfección se han estandarizados en

las industrias farmacéutica, cosmética y de alimentos se debido al nivel de vulnerabilidad por riesgos

de tipo químico y biológico presentes en los sitios de trabajo que podían

afectar la salud de los consumidores de los productos, así como también por la

afectación de los ecosistemas por la inadecuada segregación de los residuos;

por esto es que se hace indispensable crear además, programas que apoyen su

implementación., evaluación y seguimiento como parte del mejoramiento continuo

de las Buenas Prácticas de Manufactura; dichos programas están relacionados con

el control de plagas, el abastecimiento de agua, el manejo integral de residuos

y la capacitación en temas relacionados con limpieza y desinfección.

Los POES son procedimientos

estandarizados documentados que muestran y detallan como se debe realizar una

actividad de la mejor forma posible para garantizar la inocuidad de los

productos en la industria farmacéutica, cosmética, de alimentos y afines.

Estos procedimientos incluyendo

los procesos de limpieza y desinfección deben ser estandarizados y llevar

registros para evitar errores que puedan afectar la inocuidad de los productos

desde el transporte y recepción de materias primas hasta la distribución y

comercialización de los productos terminados.

Los

POES se deben establecer teniendo en cuenta las siguientes características:

• Nivel de riesgos en la inocuidad de los

productos.

• Procesos de producción.

• Nivel de contaminación de superficies y de

ambientes a limpiar y desinfectar.

• Uso de detergente y de desinfectantes.

• Herramientas y utensilios

disponibles para los tratamientos de limpieza.

• Frecuencias de limpieza según el nivel de

riesgo.

FUNCIONALIDAD

DE LOS PROCEDIMIENTOS ESTANDARIZADOS.

Para asegurar la eficacia de

los procedimientos documentados y de su estandarización, deben ser validados

antes de su implementación. La validación es básicamente la recolección y el

análisis de información técnica de observación, identificación y de control de

peligros.

A continuación y de manera

general se llevara a cabo el paso a paso tanto la limpieza como la

desinfección:

Procedimiento

de limpieza.

1.

Preparación

del área que se va a limpiar, cubriendo los productos de contaminación.

2.

Eliminar

la suciedad mediante arrastre.

3.

Aplicar agua potable en el área que se va a limpiar y luego detergente.

4.

Enjuagar con abundante agua (potable).

Procedimiento

de desinfección.

1.

Mezclar desinfectante con agua.

2. Aplicar

mezcla en el área que se va a desinfectar.

3.

Lavar

con agua potable y secar.

Procedimientos

de limpieza y desinfección en equipos y utensilios.

Para las diferentes industrias no es

suficiente sólo con mantener condiciones adecuadas de higiene en el ambiente,

el personal operario y en áreas, sino que además, es indispensable tener en

cuenta la limpieza y desinfección de los equipos y utensilios que se encuentran

en contacto con los productos en proceso o terminados, así como las materias

primas e insumos; todo lo anterior siempre antes, durante y después de las

diferentes etapas del proceso de producción. Para este propósito debe hacerse

inicialmente un listado de los equipos y utensilios empleados en todas las

etapas, procesos y productos de la organización para luego realizar los

Procedimientos Operativos Estandarizados de Sanitización (POES) de cada uno de

ellos, especificando una serie de exigencias y parámetros que deben contener

los documentos. equipos y utensilios.

Es importante que la empresa

defina qué pretende obtener y realizar con la aplicación del procedimiento de

limpieza y desinfección de los equipos y utensilios, así como las condiciones y

límites de su utilización. Además, se debe indicar el área o las áreas en donde

se adaptará el procedimiento de limpieza y desinfección.

Materiales,

equipos e insumos para realizar el proceso de limpieza y desinfección

• Agua potable usada para la limpieza y

desinfección.

• Desinfectante. • Detergente.

• Implementos de limpieza: baldes, cepillos,

esponjas, escurridores, espátulas, paños absorbentes, aspersores, escobas,

entre otros.

• Equipos de planta.

• Indumentaria y elementos de protección

personal.

Verificación.

Mensualmente se realiza el proceso de

verificación bajo la responsabilidad directa del jefe de calidad y sanidad o

coordinador de calidad.

Requisitos

previos para la implementación del programa de limpieza y desinfección en la

industria.

1. Listado completo sobre:

instalaciones, equipos y utensilios en la planta, esto con el fin de saber con

qué se cuenta y qué procedimientos se deben realizar.

2. Clasificación en zonas:

según carácter crítico o no crítico.

3. Caracterizar las

superficies a limpiar: conocer los tipos de suciedad que contaminan las

instalaciones, equipos y utensilios.

4. Conocer sobre productos

de limpieza y desinfección: cómo se utilizan, su manipulación y almacenamiento.

5. Métodos: definir las

técnicas del proceso de limpieza y de desinfección.

6. Procedimiento:

elaboración de procedimientos de limpieza y de desinfección para cada una de

las áreas, equipos o utensilios.

7. Control y verificación:

establecer actividades de control y verificación del proceso de limpieza y

desinfección. Qué técnicas se utilizarán y cómo se registrarán.

8. Responsable: para cada

actividad es importante definir responsables. Determinar tareas de supervisión.

La limpieza y desinfección

debe estar a cargo del personal entrenado, ya que ellos conocen la envergadura

y los procedimientos de limpieza y desinfección manejados dentro de la empresa.

Para cada área, equipo y

utensilio debe haber una persona responsable de realizar la limpieza y la

desinfección. Igualmente deben fijarse los responsables para la supervisión de

los procedimientos para que evalúen la frecuencia y realicen los registros del

proceso correspondientes.

Para la implementación del

programa de limpieza y desinfección, es necesario el proceso de validación de

cada uno de los procedimientos de limpieza y desinfección en ambientes,

instalaciones, equipos y utensilios.

Otro procedimiento muy

importante que se debe realizar en una industria es los sistemas de monitoreo

en puntos de apoyo crítico los cuales son:

·

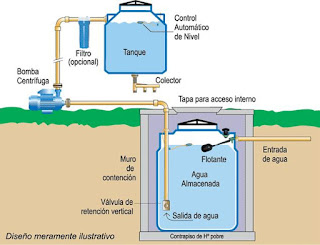

SISTEMA DE SUMINISTRO DE AGUA.

·

SISTEMA GENERADOR DE VAPOR.

·

SISTEMA DE AIREACIÓN

·

SISTEMA DE SUMINISTRO DE GASES.

Los sistemas de apoyo

crítico deben ser evaluados como:

·

Instalación: verificación de los aspectos críticos de acuerdo a las

indicaciones del fabricante.

·

Operación: funcionamiento eficaz y satisfactorio de los equipos, teniendo en

cuenta para qué serán utilizados.

Los sistemas de agua, vapor,

aire y gases hacen parte de la infraestructura de la industria farmacéutica,

cosmética y de alimentos; además su control y validación pertenece a las Buenas

Prácticas de Manufactura (BPM).

En las instalaciones con

sistemas de apoyo crítico se debe controlar la carga microbiológica ambiental

teniendo en cuenta los siguientes puntos:

a. Control microbiológico en áreas por

programas descritos donde se especifique según el ambiente el total de

bacterias y patógenos según el riesgo.

b. Es necesario realizar dicho control durante

los procesos de producción, incluyendo las superficies críticas (exposición

directa del producto).

c. Para el análisis de las superficies

críticas, el control microbiológico debe realizarse antes y después del proceso

de operación.

d. Los resultados de los controles

microbiológicos en ambientes y superficies se deben tener en cuenta para la

liberación de la producción.

e. Los límites establecidos en las

instalaciones son determinados por la organización; teniendo en cuenta la etapa

del proceso de producción y el nivel de riesgo.

Sistemas

de suministro de agua.

Es indispensable la

desinfección del agua para disminuir el riesgo de contaminación en productos

destruyendo o inactivando este tipo de microorganismos, ya que resultan ser

patógenos para los consumidores.

Sistema

de suministro de aire.

Uso de sistemas de aire en

la industria:

·

Garantizan una excelente ventilación en las áreas de producción.

·

Logran que el uso de aire comprimido se torne adecuado para el funcionamiento

de los equipos.

·

Consiguen ventilación para diferentes procesos como: aireación en silos de

almacenamiento, fermentación de procesos y envasado aséptico.

·

Alcanzan filtros de aire para expulsar partículas en suspensión generadas a

partir de la producción hacia el exterior.

Control microbiológico:

existen diferentes métodos para evaluar la calidad microbiológica del aire;

siendo el más utilizado el análisis por sedimentación en placa de agar, que

consiste en exponer placas con medios de cultivo para la identificación de

bacterias y hongos en un tiempo determinado; con un periodo de incubación y

recuento teniendo en cuenta el área donde se esté realizando el muestreo.

Sistema

de suministro de vapor.

Producción

de vapor.

·

Vapor seco: utilizado para la aplicación de procesos y secado por calefacción.

·

Vapor húmedo: empleado para procesos de esterilización.

·

Vapor de planta: generado por calderas que necesitan de sustancias químicas. No

es recomendable para procesos de esterilización.

·

Vapor filtrado: vapor de planta que pasa por filtro de acero inoxidable.

·

Vapor limpio: usado para procesos de esterilización.

el proceso de vapor es

manejado para una esterilización entre los 121°C- 134°C, de 20 a 30 minutos;

este método se evalúa mediante pruebas microbiológicas, en donde una vez pasado

el proceso se busca si hay mediante pruebas de incubación de ampollas

indicadoras la presencia de uno de los microorganismos más utilizados para la

evaluación de este método, el bacillus stearothermophilus.

Sistema

de suministro de gases.

Los gases utilizados en la

industria se clasifican en dos grupos:

·

Gases analíticos: usados para realizar pruebas de laboratorio.

·

Gases biotecnológicos: empleados en sistemas de apoyo crítico en la industria

farmacéutica, cosmética y de alimentos.

Validación

para el monitoreo de sistemas de apoyo crítico.

La validación describe y

documenta en detalle el estudio para determinar si el sistema o equipo funciona

de acuerdo a las condiciones esperadas; definiéndose el siguiente protocolo:

1.

Introducción: se establecen las características, condiciones de

funcionamiento y de uso en los procesos de producción del sistema de apoyo

crítico a validar para determinar bajo qué condiciones se deben monitorear.

2.

Objetivos de la validación del sistema de apoyo crítico:

justificar por qué se debe validar y para qué fin se debe definir el sistema de

monitoreo.

3.

Descripción de equipos usados: precisar las

características de los equipos, incluyendo instalaciones, características,

componentes y mantenimientos.

Monitoreo

en sistemas de apoyo crítico.

Para el monitoreo de los sistemas de apoyo

crítico se tienen en cuenta los resultados obtenidos en la evaluación y en la

validación; estableciéndose los siguientes aspectos:

a. Uso en procesos de producción o equipos.

b. Análisis de riesgos en procesos y productos

terminados en cada punto de apoyo crítico identificado.

c. Responsable del monitoreo.

d. En los puntos de apoyo crítico, definir las

variables y el análisis a monitorear.

e. Establecimiento de

acciones preventivas en los puntos de apoyo críticos identificados, según

resultados de los límites críticos.

f. En caso de desviaciones,

definir las acciones a tomar.

g. Frecuencia de monitoreo.

h. Equipos e instrumentos empleados para el

monitoreo.

Teniendo en cuenta los

anteriores procesos que se llevan en las industrias para su buen desempeño es

indispensable agregar el programa de calibración y mantenimiento en los equipos

de medición el cual consta de lo siguiente:

Durante los procesos de

fabricación de cualquier empresa, lo que se requiere es la verificación del

cumplimiento de las especificaciones técnicas de las variables involucradas

durante todas las etapas, desde la recepción de materias primas, controles

durante la fabricación, hasta las características del producto final; lo

anterior con el objetivo de asegurar que sean confiables, seguros y de calidad

certificada. Los instrumentos de medición permiten alcanzar dicho objetivo de

manera productiva y eficiente.

La calibración es un

procedimiento de comparación de las mediciones obtenidas del equipo con los

valores conocidos de un patrón de referencia bajo unas condiciones

especificadas. En la siguiente gráfica se evidencia el proceso de calibración

del medidor de pH, donde el patrón de referencia son soluciones buffer de

diferentes valores (usualmente 4,0 7,0 y 10,0).

Sin embargo internamente se

pueden realizar calibraciones intermedias o verificaciones con el fin de tomar

acciones preventivas, las cuales aseguren que los datos emitidos son correctos.

Estas calibraciones internas son usuales en equipos críticos como balanzas,

medidores de pH, conductores de corriente y viscosímetros.

Pautas

para establecer la frecuencia de calibración

·

Recomendaciones del fabricante del equipo.

·

Tiempo de uso e impacto si se llegará a descalibrar.

·

Influencia de condiciones ambientales.

·

Límites de error máximos permitidos para las mediciones de interés.

·

Historial del equipo.

·

Sugerencias del laboratorio acreditado.

Verificación.

La verificación evalúa si un

instrumento de medición cumple o no con los requisitos establecidos. En el caso

de la verificación metrológica, esta puede contener los mismos o algunos de los

parámetros contemplados durante la calibración, pero puede realizarse internamente

en la empresa en intervalos de tiempo más cortos sólo que ésta no deriva en un

concepto de “calibrado” sino de “verificado”.

Todo sistema metrológico

garantiza la calidad, productividad y competitividad en la industria. Está

compuesto por:

·

Equipos de medición verificados y calibrados.

·

Personas con conocimientos para usar y manipular los equipos.

· Una

adecuada interpretación de la lectura.

· Un

ambiente controlado para el almacenamiento de los equipos.

Control

y seguimiento de los equipos de medición.

Uno de los componentes que debe contener el

plan metrológico es especificar el control y los seguimientos a los equipos de

medición empleados en las áreas de calidad y producción en la industria, por lo

tanto, tenga en cuenta las siguientes especificaciones:

-Evaluar la validez de los

ajustes realizados en los equipos desajustados.

-Determinar el seguimiento y

las mediciones en los equipos.

Garantizar que los equipos:

· Se

verifiquen y calibren.

· Se

ajusten.

·

Identifiquen su estado de calibración.

· Se

protejan contra desajustes.

· Se

resguarden del inadecuado almacenamiento y manejo.

Condiciones

de uso y cuidados:

Según la clase de equipo,

uso y almacenamiento, deben establecerse las condiciones y cuidados teniendo en

cuenta las descripciones dadas en las fichas técnicas y en los manuales.

En

el cuidado y condiciones de uso de los equipos se debe identificar lo siguiente:

·

Seguimiento, control y registros de condiciones ambientales en donde son usados

y almacenados.

·

Control de las personas autorizadas para el uso.

·

Separación adecuada en áreas de uso de los equipos.

·

Documentar el procedimiento de cómo se realiza la limpieza de los equipos de

medición, junto con advertencias para evitar daños.

·

Definir los cuidados en caso de ser calibrados en sitios diferentes a los de su

uso.

·

Prestar atención en la protección de los equipos, en factores como el polvo, la

humedad, la temperatura, el suministro electrónico, los niveles de vibración de

uso, así como a las diversas interferencias que puedan causar daños a los

equipos.

·

Descripción detallada de encendido, uso y apagado de cada equipo de medición.

Mantenimiento

en equipos de medición:

El mantenimiento de los

equipos de medición debe ir encaminado hacia la prevención para de esta manera

evitar errores en los equipos calibrados.

Para un buen mantenimiento

se requiere:

·

Limpieza del equipo.

·

Cambio de partes del equipo.

·

Descripción de las reparaciones en los equipos.

·

Descripción de las revisiones.

·

Registro de mantenimiento.

EVIDENCIA 5: PROCEDIMIENTO DE AUDITORÍAS INTERNAS

OBJETIVO: realizar un autodiagnóstico

de la conformidad y situación de la Gestión, buscando la solución del problema y evitarlo para que

no vuelva a suceder.

ALCANCE: Llevar a cabo los factores internos y externos, es decir revisar constantemente los nuevos requisitos

normativos y procedimientos de la organización o el cliente, lo cual tiene que

ver con la innovación o cambios en los procesos de producción que puedan

afectar al cumplimiento de las Buenas Prácticas de Manufactura.

DEFINICIONES:

Acción correctiva: plan de

acción para dar solución a no conformidades reales.

Acción preventiva: plan de acción para dar solución a no

conformidades potenciales.

Auditoría: proceso de evaluación que hace parte del sistema de

verificación del cumplimiento de las Buenas Prácticas de Manufactura; incluye

también a las practicas higiénicas del personal involucrado en los proceso de

producción.

Buenas Prácticas de Manufactura: son los requisitos higiénicos y los controles

en la producción, estos garantizan la inocuidad en los productos.

Corrección: acción inmediata y temporal para la solución

de una no conformidad.

Criterios de aceptación: serie de condiciones que deben cumplirse para

que los procesos sean satisfactorios.

Límites de aceptación y de rechazo: criterios que deciden si el proceso se está

realizando bajo las condiciones adecuadas y establecidas.

No conforme: productos que no cumplen con las

especificaciones de calidad e inocuidad detectadas durante los procesos de

producción y productos terminados antes de ser despachados.

No conformidad: incumplimiento de los requisitos en Buenas

Prácticas de Manufactura, ya sea desde la parte legal, desde la organización

o por parte de los clientes.

Desarrollo:

ESTABLEZCA Y DOCUMENTE LAS ACTIVIDADES PARA PLANIFICAR LA EJECUCIÓN

DE

LAS AUDITORÍAS INTERNAS.

Consideraciones

generales:

En la planificación y preparación de la

auditoría, los auditores seleccionados deben considerar algunos ítems

importantes que pueden influir en los resultados que se quieren obtener,

éstos son:

·

Fecha de la auditoría con notificación por

escrito al auditado, incluyendo la hora de comienzo de la misma. Se

recomienda establecer la fecha después de un contacto telefónico;

• Equipos que se usarán (computadora, termómetros,

juego de implementos para testeos rápidos, etc.);

•

Programación de las reuniones con la dirección general de la empresa o su

representante legal y el coordinador del equipo HACCP;

• Documentos de referencia (informes de auditorías

internas y/o externas realizadas, legislación, etc.);

• Establecimiento de métodos y técnicas de trabajo;

• Preparación de los documentos de trabajo (puede

realizarse antes o después del análisis previo del plan HACCP). Se establece

el plan de las auditorías internas, diligenciando para cada proceso a

auditar, el formato Plan de auditorías internas, en éste se determina el

objetivo, el alcance, los criterios de auditoría y horarios de las visitas y

otros detalles que se consideren pertinentes para asegurar que se contemplen

todos los aspectos requeridos para alcanzar el objeto de la auditoria.

Seguidamente se concreta con el líder del proceso a auditar los detalles del

plan y se aprueba mediante la firma del mismo por las partes involucradas. Es

responsabilidad del líder del proceso, divulgar dichos planes de auditoría a

sus colaboradores para que estén enterados de la fecha de la visita.

1. Programar las auditorías internas.

El

Responsable de la Calidad de la empresa elabora a principio del año un

programa de auditorías internas, teniendo en cuenta el volumen de actividad,

la importancia de los procesos a auditar y resultados de auditorías

anteriores. De acuerdo al SGIC (Sistema Integrado de Gestión de Calidad) de

la empresa.

El programa

de auditorías internas concreta: las actividades a auditar, las fechas previstas

y la composición del equipo auditor.

Una vez

elaborado, el programa de auditorías es aprobado por la Comisión de Garantía

de la Calidad de la empresa y se comunica a los responsables de las

actividades afectadas.

2. Preparar la auditoría interna. El

personal auditor es independiente del área auditada y estará debidamente

formado para ello, para lo cual, además de conocer el SGIC del Centro, tiene

que haber recibido la formación que le acredite como Auditor. En ningún caso

una persona puede auditar su propio trabajo.

El auditor

jefe prepara la auditoría basándose en la documentación aplicable y en los

informes de auditorías, tanto internas como externas, anteriores.

3. Realizar la auditoría interna. A lo

largo de la auditoría el equipo auditor recoge evidencias que permitan llegar

a conclusiones sobre el grado de ejecución de las actividades planificadas y

sobre el grado de eficacia de las mismas, con respecto a la actividad

productiva desarrollada la empresa.

En su

transcurso está presente el responsable directo de la actividad auditada o en

su ausencia, personal por él designado.

Las

verificaciones se realizarán mediante muestreo de los trabajos realizados,

siendo el equipo auditor quien fije la amplitud del mismo según los

resultados que se obtengan.

4. Elaborar

el informe de auditoría interna. Una vez realizada la auditoria el

auditor jefe emite un informe que recoge:

- Descripción

del objeto, alcance y fecha de la auditoría.

-

Identificación del auditor jefe y de los auditores.

- Identificación

de los documentos aplicables a la auditoría.

-

Identificación de los interlocutores y de la actividad auditada.

-

Identificación de las incidencias (ineficacias o faltas de ejecución

detectadas).

- Resultado de la auditoría. Conclusiones

|

DEFINA LAS COMPETENCIAS REQUERIDAS PARA GARANTIZAR LA IDONEIDAD DE LOS AUDITORES

INTERNOS.

Atributos del

auditor.

La forma más

usada para definir las características de un profesional es su actitud, que

incluye tanto los atributos de naturaleza puramente técnica como aquellos

referentes al comportamiento. En ese contexto, es extremadamente importante

diferenciar las características que debe poseer un inspector tradicional de

aquellas inherentes a un auditor del Sistema HACCP.

El auditor interno ejecutará sus actividades

de conformidad con el ordenamiento jurídico y técnico que rige el ejercicio de

la auditoría interna y las materias que fiscaliza, por lo que le será

indispensable mantener un conocimiento actualizado sobre tales disposiciones y

comprometerse con la capacitación y la calidad en el cumplimiento y la

vigilancia de la normativa pertinente.

En muchos casos, y en diferentes países,

persiste como el principal enfoque de los inspectores tradicionales aquello que

es "lindo de ver", en lugar de lo que es "necesario que se

haga" para controlar la inocuidad de los alimentos.

Sin embargo, es fundamental resaltar que

muchas de las actividades de un inspector considerado tradicional fueron muy

relevantes para la actuación de sistemas de inspección de alimentos en

diferentes países del mundo. En líneas generales podríamos decir que, para

lograrse una actitud que facilite las actividades de auditoría es necesario

pulir diversos aspectos abordados por profesionales que todavía presentan

características de la inspección tradicional y agregar técnicas y actitudes que

facilitarán la obtención de los resultados deseados.

A modo de ilustración, podemos enumerar

algunas actitudes que se esperan de un Auditor del Sistema HACCP:

a) El Auditor del Sistema HACCP debe:

• Estar capacitado para desarrollar sus

actividades;

• Tener

equilibrio psicológico para enfrentar dificultades;

• Ser

considerado y respetado por su conocimiento;

• Tener

flexibilidad y habilidad en el trato con personas;

• Tener habilidad para la comunicación oral y

escrita;

• Tener paciencia y saber escuchar;

• Tener

espíritu de liderazgo;

• Tener

habilidad para la comunicación oral y escrita;

• Ser imparcial;

• Tener

entusiasmo e interés;

• Ser educado;

• Ser honesto;

• Ser humilde;

b) El Auditor del Sistema HACCP no debe:

•Actuar como un policía; en vez de eso, debe

utilizar su poder de policía cuando sea necesario y siempre basarse en

evidencias científicas;

• Auditar

siempre "sorpresivamente", aunque no sea técnicamente importante;

• Verificar fallas (aspectos negativos) y

olvidarse de los puntos positivos;

• Concentrar la evaluación, en muchas

ocasiones, en aspectos de poca importancia y no separar lo

"necesario" de lo "innecesario"

• Centralizar

las acciones, dificultando el desarrollo del trabajo de equipo;

• Tener

preconceptos y perjudicar el desarrollo de las actividades;

• Actuar con

mucha rigidez en algunas situaciones y no dar la necesaria importancia para una

evaluación más profunda en el orden técnico que, en la mayoría de los casos,

posibilitará mejores conclusiones sobre el verdadero nivel de riesgo del

problema en términos de salud pública;

• Formar opiniones y "saltar" a

conclusiones sin conocer y evaluar el problema detalladamente. c) Se recomienda

que el auditor también pregunte en los momentos oportunos:

• ¿QUÉ? ¿CUAL?

• ¿QUIÉN?

• ¿DONDE?

• ¿CUÁNDO?

• ¿POR QUÉ?

• ¿CÓMO?

Agregar a estos elementos:

• MUÉSTREME.

d) Cuando desarrolla sus actividades es

extremamente importante que el auditor no se olvide que:

• Está "jugando" fuera de casa;

• Debe mantenerse siempre calmo;

• Debe

intentar explicar todas las dudas, y considerar el conocimiento y experiencia

de todos;

• No debe preocuparse en decir que no entendió

y pedir una nueva explicación;

• Debe pedir ejemplos para tener la seguridad

de que entendió la respuesta;

• Debe, si es necesario, saber disentir y

formular preguntas: "¿No debería ser de otra forma?" "¿Y si se

hiciera de otra manera?"

• No debe

poner al auditado bajo presión;

• Debe hacer de a una pregunta por vez;

• Debe

preguntar a quien realmente realiza la tarea;

• Debe ser preciso y "hablar sin

rodeos"

• Debe usar un

lenguaje comprensible para el auditado y expresarse con claridad y cuidado;

• Debe repetir

la pregunta, si es necesario;

• Debe volver al lugar, siempre que sea

necesario, para observar aspectos e informaciones no totalmente aclaradas;

• No debe confiar en la memoria. Es importante

hacer anotaciones;

• Es fundamental registrar cuáles documentos

se verificaron y con quién se conversó, para saber quién dio la información;

• No debe

preguntar respondiendo la pregunta de antemano.

e) El factor tiempo es determinante para el

éxito del trabajo de auditoría. Así como la prisa es perjudicial al proceso,

los auditores deben evitar también las siguientes situaciones:

• Divagaciones;

• Exposiciones

extensas;

• Largos intervalos para almuerzo y café. Los

auditores deben tener una mentalidad abierta y madura, dictámenes dignos de

confianza, capacidad analítica y tenacidad; deben tener habilidad para percibir

situaciones de manera realista, comprender operaciones complejas bajo una

perspectiva más amplia así como entender el papel de las unidades individuales

dentro de la empresa como un todo.

f) El auditor debe estar preparado para

aplicar estos atributos para:

• Obtener y evaluar la evidencia objetiva de

manera justa;

• Mantenerse

fiel al objetivo de la auditoría, sin temor o favoritismo;

• Evaluar constantemente los efectos de las

observaciones relativas a la auditoría y a las interacciones personales durante

el proceso de auditoría;

• Saber tratar al personal involucrado para

alcanzar los objetivos de la auditoría;

• Ejecutar el

proceso de auditoría y evitar desvíos consecuentes de distracciones;

• Esforzarse para dar atención total y apoyo

al proceso de auditoría;

• Reaccionar

de manera equilibrada en situaciones de tensión;

• Llegar a

conclusiones solamente después de un análisis minucioso y de la correlación de

las evidencias verificadas, para reducir al máximo la posibilidad de no

aceptación de dichas conclusiones;

• Permanecer fiel a una conclusión basada en

evidencia objetiva, pese a la presión ejercida para cambiarla.

•Actuar de forma ética todo el tiempo. El

auditor del sistema HACCP debe entre otros aspectos:

• Estar capacitado para desarrollar sus

actividades;

• Tener equilibrio psicológico para enfrentar

dificultades;

• Tener paciencia y saber escuchar;

• Ser humilde.

DESCRIBA LAS ACTIVIDADES DESARROLLADAS DURANTE LA EJECUCIÓN DE LAS AUDITORÍAS

INTERNAS.

Ejecución

Llegada la

fecha de la auditoria, el auditor interno informa al responsable del área a

auditar sobre la finalidad de la auditoria y sus fases.

Tras esto

procede a ejecutar la auditoria en compañía del responsable del área. Irá

chequeando y valorando con ayuda de la hoja de ruta, cada uno de los requisitos

indicados. Conforme se descubran evidencias de incumplimientos o posibles

mejoras, área.

PASO A PASO DE

LA AUDITORÍA.

Entre las

acciones de verificación, una auditoría del Sistema HACCP es una actividad que

debe planificarse obligatoriamente con anticipación en un establecimiento

dedicado a la producción, manipulación, almacenaje y comercio de materias

primas y alimentos.

Debe

utilizarse entonces una metodología que posibilite evaluar al final de los

trabajos la operatividad efectiva del plan escrito y fundamentalmente si el

sistema garantiza la oferta de alimentos inocuos para la salud del consumidor.

Para ello, es importante que el equipo auditor siga una secuencia lógica de

pasos que facilitará la obtención de las informaciones necesarias.

Es importante

resaltar que no debe existir una obligación "matemática" en el

seguimiento exacto de los pasos relatados en este manual.

Países como Argentina, Brasil, Chile,

Guatemala, México, Mozambique, República Dominicana y Uruguay ya recibieron

entrenamiento en auditoría del Sistema HACCP basado en ese mismo enfoque. Se

usó también el "paso a paso de la auditoría" aquí descripto durante

el evento de capacitación coordinado por FAL (Organización de las Naciones

Unidas para la Agricultura y la Alimentación), que precedió a la III Reunión

Panamericana de los Servicios Nacionales e Institucionales de Inspección y

Control de Calidad de Productos Pesqueros realizada en Colombia, en el 2000.

Por lo tanto, en líneas generales, podemos

identificar el siguiente conjunto de etapas (paso a paso) que el equipo auditor

debe seguir, durante un proceso de auditoría del Sistema HACCP

a) Reunión

inicial

b)

Verificación preliminar, in situ, de la infraestructura del establecimiento y

confirmación de los flujogramas contenidos en el plan HACCP

c) Auditoría de las Buenas Prácticas de

Manufactura (BPM) y Procedimientos estándar de Higiene Operacional (SSOP)

d) Auditoría

de los Puntos Críticos de Control – PCC

e) Auditoría de los procedimientos de

registros

f) Preparación del informe de auditoría

g) Reunión

Final

Esta secuencia

facilitará las actividades a desarrollarse por los auditores, evitándose

pérdidas de tiempo. Los procedimientos en la auditoría deben ser, siempre que

fuera posible, lo más racionales, lógicos y prácticos. Sin embargo, es

importante enfatizar que no debe haber prisa para realizar los trabajos. El

tiempo mínimo necesario para la ejecución de la auditoría puede variar en

función del tipo de establecimiento y de producto a ser auditado además de la

efectiva operatividad del Sistema HACCP.

A pesar de lo antedicho, vale la pena resaltar

que los auditores no deben sentirse "presos" a la secuencia

mencionada como si fuese una regla obligatoria a ser cumplida. En la práctica,

en muchas ocasiones, cabe al equipo auditor decidir cómo desarrollar mejor sus

acciones para que se recolecte el mayor número posible de informaciones. Por ejemplo,

puede interrumpirse una reunión inicial si hay necesidad de verificar la

inocuidad de una materia prima que será recibida en aquel momento. Esta parte

del manual busca presentar a los auditores una metodología para la ejecución de

la auditoría, por medio de una secuencia de acciones, respetándose las

características de cada establecimiento y de cada alimento. REUNION INICIAL

Debe iniciarse

la auditoría con una reunión preliminar, de la cual debe participar, por lo

menos un representante legal del establecimiento a ser auditado (de preferencia

un miembro de la Dirección General), el Coordinador del equipo HACCP y los

auditores.

Ese primer paso tiene como pauta principal

informar a los representantes del establecimiento la metodología que se

implementará durante los trabajos y explicar detalladamente, los principales

objetivos de la auditoría. Debe esclarecerse también que todos los

procedimientos adoptados tienen por finalidad primordial verificar si el plan

HACCP se está implementando en la forma elaborada, garantizando así la

producción de alimentos inocuos a la salud del consumidor. Dicha verificación

se fundamenta en la detección de hechos (positivos o negativos), siempre con el

acompañamiento de miembros del equipo HACCP durante los trabajos.

En esta reunión inicial, coordinada por el

auditor líder, es importante obtener informaciones detalladas sobre los

aspectos que puedan interferir directa o indirectamente en la evaluación de la

efectiva operatividad del plan.

Debe

resaltarse el carácter de confidencialidad que se mantendrá sobre cualquiera de

las informaciones recibidas o verificaciones realizadas durante la auditoría.

Presentamos más abajo una lista de algunos

aspectos fundamentales que deben abordarse en este paso del proceso de

verificación. Ellos son:

a) Problemas relacionados con la(s) materia(s)

prima(s): es importante obtener información, principalmente del coordinador del

equipo HACCP, sobre los aspectos relacionados con la materia prima utilizada en

la elaboración de los productos y que demandan más cuidados y fuerza de trabajo

del equipo HACCP. Por ejemplo, los problemas específicos con determinados

proveedores de bovinos de una misma región, donde durante la inspección post

mortem de los animales se verificó incidencia de platelmintos.

b) Problemas

relacionados con la producción, manipulación y almacenaje de materias primas y

productos: es necesario conocer las dificultades específicas del

establecimiento que exigen una atención mayor por parte del equipo HACCP. Una

de las dificultades podría ser alguna deficiencia en el esquema operativo del

establecimiento, con potencial para causar contaminación cruzada y que exige

medidas permanentes de control por parte del equipo HACCP para garantizar las

condiciones de inocuidad del producto. Por ejemplo, la existencia del

cruzamiento de líneas de producción de productos crudos con productos cocidos,

que exige operatividad de líneas en horarios diferentes; se comienza siempre

con la elaboración de los productos cocidos, después de rigurosos procedimientos

de limpieza, desinfección y saneamiento de dependencias, instalaciones y

equipamientos. Otro ejemplo sería el uso de determinados aditivos y/o

ingredientes que requieren medidas preventivas para el control de peligros

relacionados con los aspectos de inocuidad.

c) Mercados con los cuales comercializa o

tiene intención de comercializar: son muy importantes las informaciones

respecto de los mercados con los cuales actualmente trabaja la empresa o sobre

aquellos con los cuales tiene futuros intereses, considerando determinadas

legislaciones específicas de mercados importadores como la Unión Europea (UE),

EUA, MERCOSUR, etc.

d) Problemas relacionados con el producto

final: informaciones referentes a no conformidad(es) de los productos finales

(parámetros microbiológicos y químicos por encima de los límites permitidos,

motivo de devolución de lotes, reclamos y/o elogios de clientes en general y

consumidores), deben conseguirse durante la reunión inicial.

e) Cómo y por

quién fue elaborado el plan HACCP: informaciones relacionadas con las

características de la elaboración del plan HACCP se pueden obtener con

preguntas como las que siguen:

• ¿El plan fue

elaborado por el equipo HACCP de la empresa o la empresa recurrió a trabajos de

consultoría?

• En caso de que algún consultor haya

participado, dicho profesional ¿trabajó conjuntamente con el equipo HACCP o

elaboró el plan él solo?

• ¿El

consultor visitó el establecimiento y conoció detalladamente sus condiciones de

operatividad?

• Si no hubo apoyo de consultoría externa, ¿el

plan fue elaborado solamente por el coordinador o por el equipo HACCP?

• Si el plan

fue elaborado por el equipo, ¿quién participó del mismo?

• ¿La eficacia de las medidas de control en

los Puntos Críticos de Control se validaron en la práctica, durante la

elaboración del plan?

• ¿Qué literatura técnica, legislaciones y

otras publicaciones se consultaron para la elaboración del plan?

• ¿Hubo participación directa o indirecta de

órganos gubernamentales en la elaboración del plan? Las respuestas a estas

cuestiones, asociadas entre otras cosas al análisis previo del plan y a las

verificaciones hechas durante la auditoría, proporcionarán informaciones

importantes a los auditores sobre la efectiva operatividad o no de lo que se escribió

(necesidad de ajustar los procedimientos que se están ejecutando en la práctica

a lo que está escrito, o viceversa; necesidad de rearmar completamente el plan;

necesidad de reformular el equipo HACCP; necesidad de entrenar al equipo HACCP;

necesidad de recurrir a la consultoría externa, etc.). f) Inversión de la

empresa en capacitación:

• ¿El

Coordinador del equipo HACCP fue entrenado sobre desarrollo, implementación y

auditoría del sistema?

• ¿Los integrantes del equipo HACCP recibieron

capacitación en BPM, microbiología de los alimentos, etc.?

• ¿Dichos

entrenamientos se multiplicaron internamente en la empresa? ¿De qué forma? •

¿Cómo se entrenó a los operarios?

• ¿La dirección general participó de eventos

sobre sensibilización para implantación del sistema?

• ¿Cuáles instituciones públicas/privadas,

nacionales/internacionales se utilizaron en la capacitación?

• ¿Cuál fue el

contenido programático y la carga horaria?

Esos datos ayudarán en la suma final de

informaciones, proporcionando a los auditores un indicativo de la necesidad o

no de entrenamiento y/o reciclaje sobre asuntos específicos relacionados con la

implementación práctica del sistema.

Todas las

informaciones recibidas en la reunión inicial facilitan los trabajos de

auditoría y su evaluación final, después del "cruce" con otras

informaciones logradas en otros pasos del proceso de verificación.

La eficiencia

en la conducción de la reunión inicial interfiere directamente en los

resultados de la auditoría propiamente dicha. En ese exacto momento, comienza

la "creación de un clima propicio" para el trabajo de los auditores,

cuando los objetivos de la auditoría se presentan en detalle a la Dirección

General del establecimiento y al equipo HACCP. Se observa claramente esa característica

en auditorías externas, realizadas por las autoridades sanitarias de los

diferentes países.

Verificación

preliminar, in situ, del trazado del establecimiento

En esta etapa, en una verificación preliminar,

el equipo auditor debe observar todo el trazado del establecimiento, así como

confirmar las condiciones de operatividad de los productos especificados en el

plan HACCP, que hayan sido beneficiados en aquel momento.

Esta acción se caracteriza por una simple

caminata de los auditores por las diferentes etapas del proceso productivo,

preferentemente desde la expedición del producto final hasta la recepción de

las materias primas.

Resaltemos que

ese paso de la auditoría puede demandar algún tiempo y no debe hacerse de

prisa, como ya se mencionó previamente.

El pasaje del

auditor por los sectores del establecimiento da lugar a una observación

minuciosa de cada área del procesamiento. Así, el uso de los sentidos de la

visión, audición y habla son esenciales para:

• Percibir

exactamente lo que está ocurriendo;

• Escuchar si es necesario, lo que las

personas están hablando;

• Sentir la

necesidad de preguntar y conversar con los operarios. Algunas preguntas pueden

hacerse en ese momento:

• ¿Qué trabajo

está ejecutando?

• ¿Hace ese trabajo siempre de la misma forma

o existe otra manera de hacerlo? Auditoría

de las buenas prácticas de manufactura (bpm)

La eficacia del Sistema HACCP depende de

programas de requisitos previos, que proveen las condiciones operacionales y de

ambiente básicas para la producción de alimentos inocuos y saludables.

El Sistema HACCP debe ejecutarse sobre una

base sólida de cumplimiento de las Buenas Prácticas de Manufactura (BPM)

actuales y de los Procedimiento de Limpieza y Desinfección (LyD), que son parte

de las BPM.

Cuando el

programa de BPM no se implementa y controla eficientemente, es necesario

identificar los Puntos Críticos de Control adicionales que demandan una mayor

fuerza de trabajo para mantener el control de los aspectos que pueden afectar

la salud del consumidor.

La limpieza y desinfección (LyD) debe ser

parte de un programa escrito que el establecimiento debe desarrollar,

implantar, monitorear, corregir (cuando necesario), verificar y documentar. Ese

programa debe abarcar los siguientes temas:

• Potabilidad del agua

• Higiene de

las superficies de contacto con el producto

• Prevención

de la contaminación cruzada

• Higiene personal

• Protección

contra contaminación/adulteración del producto

•Identificación

y almacenaje adecuado de los productos tóxicos

• Salud de los

colaboradores

• Control

integral de plagas El equipo HACCP debe validar la operatividad del programa

LyD, así como someterlo a procedimientos de verificación como el proceso de

auditoría interna.

Los procedimientos de verificación de

requisitos previos - BPM y LyD- principalmente el último, constituyen el tercer

paso de esta metodología para el desarrollo del proceso de auditoría del

Sistema HACCP.

En esta etapa, los auditores, acompañados por

el coordinador del equipo HACCP y si fuese necesario por otros miembros de ese

equipo, deben concentrar sus acciones en la verificación de los siguientes

aspectos:

a) Potabilidad del agua utilizada en las

actividades del establecimiento, inclusive para fabricación de hielo.

El uso del

agua potable, en cantidad suficiente, es condición obligatoria en los

establecimientos productores de alimentos.

Como es un requisito básico, los auditores

deben verificar si el control ejercido en el establecimiento es eficaz para

garantizar las condiciones fisicoquímicas y microbiológicas del agua utilizada

en la manipulación de materias primas y en la producción de alimentos. En otras

palabras, la empresa debe demostrar en la práctica los procedimientos que

adopta para alcanzar esos objetivos. Más abajo presentamos una lista de algunas

acciones que los auditores pueden ejecutar y que están relacionadas con ese

ítem del LyD:

• Verificar los procedimientos de monitoreo

realizados (por ejemplo, chequeo de la cloración del agua) para control de ese

requisito;

• Si se

encuentran niveles de cloro residual libre por debajo de los valores

recomendados (para lavado de esqueletos bovinos, por ejemplo), verificar las

acciones correctivas adoptadas por la empresa (interrupción de la matanza hasta

el ajuste del dosificador automático de cloro; nuevo lavado de los esqueletos

que ya pasaron a las cámaras de almacenaje después del último monitoreo hecho

en los niveles de cloro residual libre, etc.);

• Evaluar los

procedimientos de verificación adoptados (auditoría interna, etc.);

• Verificación

de los procedimientos de registros (planillas para registro del monitoreo del

control de cloración del agua industrial, resultados de análisis

microbiológicos del agua usada para el lavado de los esqueletos -debe

verificarse esa documentación en el momento de la auditoría de los

procedimientos de registros). Siempre que lo juzguen conveniente, los auditores

podrán desarrollar otros procedimientos de verificación, como:

I) chequear

condiciones higiénicas de la fuente de abastecimiento de agua (red municipal, pozo

o agua de reservorio);

II) obtener

informaciones sobre la ocurrencia de falta de provisión de agua durante los

trabajos en el establecimiento;

III) realizar una inspección visual de la

condición del agua en los reservorios;

IV) verificar

las condiciones de cierre de los reservorios y sus respectivos controles

(lacrados, trabados con candado, etc.);

V) verificar si las cañerías de agua no

potable y potable están correctamente diferenciadas, y si las conexiones entre

los diferentes tipos de agua no se cruzan, así como las cañerías de agua fría y

caliente;

VI) verificar los planos donde se proyectaron

los detalles que identifican el sistema de distribución de agua en el interior

del establecimiento, con la indicación de las cañerías de agua no potable, así

como la localización de los diferentes puntos de recolección de agua para

análisis de laboratorio. Este material, así como la mayor parte de la

documentación a ser auditada, debe verificarse durante la auditoría de los

procedimientos de registros. Ese método facilita el desarrollo del proceso de

verificación, ya que generalmente los documentos se archivan en la oficina del

coordinador del equipo HACCP. De esa manera se evitan idas y venidas

innecesarias en el establecimiento, con pérdidas de tiempo y se racionalizan

los procedimientos.

El equipo de auditores debe adoptar los

siguientes procedimientos adicionales relacionados con el hielo:

I) verificar si el establecimiento posee

fábrica de hielo y auditarla. Debe tenerse más cuidado en la verificación de

las condiciones higiénicas de su operatividad, especialmente en el caso de

hielo en barras;

II) si el establecimiento no posee fábrica,

verificar el origen del medio de conservación usado durante los trabajos. Si es

necesario, solicitar una verificación al lugar de fabricación de hielo;

III) verificar

visualmente las condiciones higiénicas del hielo;

IV) verificar

las condiciones higiénicas de la dependencia donde se almacena el hielo (silo

de hielo);

V) verificar las condiciones de acceso del

personal al silo de hielo

VI) verificar

las condiciones de abastecimiento de hielo a las diferentes áreas de

manipulación y producción.

b) Higiene de las superficies de contacto con

el producto

Deben limpiarse las superficies en contacto

con los alimentos, incluso los utensilios, para protegerlas de la

contaminación.

En este ítem, el equipo de auditoría debe

concentrar su atención en el chequeo de las acciones establecidas por el equipo

HACCP, que apuntan a controlar las condiciones higiénicas de las superficies

que entraron en contacto directo con el producto:

• Verificación de los procedimientos de

monitoreo para el control de higiene de las superficies (ej.: inspección visual

después de cada período de limpieza, realizada diariamente por el supervisor

responsable del programa de higiene del equipo HACCP);

• Verificación de las acciones correctivas

tomadas. Si las condiciones higiénicas de las superficies presentan alguna no

conformidad (por ejemplo, nueva limpieza y desinfección de cintas

transportadoras de materias primas que no estén debidamente higienizadas);

• Chequeo de

los procedimientos de verificación de superficie mediante la prueba del

hisopado. Esa documentación debe ser verificada durante la auditoría de los

procedimientos de registros.

• Verificación

de los procedimientos de registros (chequeo de resultados microbiológicos del

producto final que indican la eficacia del control sobre la higiene de las

superficies que entran en contacto con el producto).

Esa

documentación debe ser verificada durante la auditoría de los procedimientos de

registros. Agregamos, además, algunas acciones que pueden resultar necesarias

durante la auditoría:

• Durante esa

etapa, es importante que el integrante del equipo HACCP responsable por el

programa de higiene acompañe a los auditores y que se reúnan informaciones de

los funcionarios que realmente ejecutan los procedimientos de higienización,

para verificar su nivel de conocimiento sobre la realización e importancia de

esas actividades. Deben también acompañar y evaluar la demostración práctica de

los procedimientos de limpieza, desinfección y sanidad, con el objetivo de

chequear si las personas que realizan las operaciones poseen conocimiento de

causa y las realizan correctamente. Entre los varios aspectos a verificarse,

podemos destacar:

I) la necesidad de temperatura;

II) las

condiciones higiénicas de las superficies que están en contacto con el producto

(por ejemplo, prueba del pañuelo de papel), etc.

c) Prevención

de contaminación cruzada

Los patógenos pueden transferirse a un

alimento desde el contacto con otro alimento, desde el contacto con los

manipuladores, con las superficies de apoyo o con el aire.

Como para todos los ítems del SSOP, los

auditores deben verificar los procedimientos de monitoreo, las acciones

correctivas tomadas y los procedimientos de verificación y registro, que

garantizan la prevención de contaminación cruzada en las líneas de manipulación

de materias primas y elaboración de productos. Seguidamente, especificamos

algunos ejemplos que pueden facilitar el mejor entendimiento de este ítem:

• Verificar el

monitoreo hecho en la operación de lavado de la materia prima (por ejemplo, el

equipo de lavado en el área de recepción del establecimiento, que funciona con

agua con presión y clorada), como uno de los métodos de prevención de la

contaminación cruzada de materia prima cruda (con carga microbiana superficial

elevada) con productos semielaborados, ya sometidos a la fase de cocción;

• Verificar las acciones correctivas tomadas,

en caso de que los procedimientos de monitoreo hayan constatado deficiencias en

el funcionamiento de la maquinaria de lavado de materia prima, y que esas

deficiencias comprometan la operación (por ejemplo, interrupción en el

procesamiento y nuevo lavado de la materia prima, después de restablecer las

condiciones normales de la maquinaria).

• Chequear los

procedimientos de verificación que comprueban la eficiencia del lavado (por

ejemplo, resultados de los análisis de muestras de la materia prima recolectada

antes y después del lavado, para verificar reducción de la contaminación

superficial, durante la auditoría interna realizada por la empresa). Esta

documentación deberá verificarse durante la auditoría de los procedimientos de

registros;

• Verificar

los registros (resultados microbiológicos del producto final que comprueban el

control de contaminación cruzada). Esa documentación deberá verificarse durante

la auditoría de los procedimientos de registros. Pueden verificarse también los

siguientes aspectos:

I) el esquema del establecimiento, en dibujo

técnico, relacionado con las Buenas Prácticas de Manufactura y protección

contra contaminación cruzada (separación adecuada de las actividades por medios

físicos, virtuales u otras medidas que se crean conveniente);

II) condiciones de desagüe de agua residual y

remoción de residuos sólidos;

III)

condiciones de las superficies que están en contacto con el alimento (material

utilizado, higiene, mantenimiento);

IV)

condiciones de instalación de los equipos, en cuanto al mantenimiento y

limpieza, operatividad y prácticas de higiene.

d) Higiene

personal

Las personas que cosechan, manipulan,

almacenan, transportan, procesan o preparan los alimentos muchas veces son

responsables por su contaminación. Todo manipulador puede transferir patógenos

a cualquier tipo de alimento, hecho que se puede evitar con higiene personal,

comportamiento y manipulación adecuados.

Los siguientes ejemplos pretenden ilustrar los

procedimientos de verificación que deben adoptar los auditores, los cuales

deben chequear todo el trabajo de control ejercido por el equipo HACCP

referente a este ítem del SSOP:

• Verificación del monitoreo efectuado, en

cuanto a la higiene física de los funcionarios, uniformes, hábitos higiénicos,

etc.;

• Verificación de las acciones correctivas

tomadas, cuando se observen fallas relacionadas con la higiene personal durante

el monitoreo (por ejemplo, retirar de las áreas de manipulación y procesamiento

a los operarios que estén utilizando uniformes sucios);

• Chequeo de

los procedimientos de verificación que certifican la eficiencia de la higiene

personal (por ejemplo, en una auditoría interna, verificar si la empresa

terceriza los trabajos de lavado de los

uniformes o si posee su propia lavandería);

e) Protección

contra contaminación o adulteración del producto

Los auditores deben chequear los

procedimientos de monitoreo, acciones correctivas, verificación y registro para

comprobar la eficacia de los controles ejercidos por el equipo HACCP, en cuanto

a la protección de las materias primas y productos contra contaminación causada

por materiales extraños (lubricantes, plaguicidas, agentes de limpieza,

desinfectantes, condensación, fragmentos de metales, etc.). Del mismo modo, los

materiales para embalaje y las superficies en contacto con el alimento deben

recibir la misma protección contra contaminación.

El auditado debe ser capaz de demostrar que

adopta procedimientos preventivos contra la contaminación provocada por agentes

químicos en alimentos y materiales de embalaje. Debe garantizarse también que

los supervisores de área sean realmente responsables por el monitoreo y la

aplicación de las acciones correctivas en cualquier situación que pueda

implicar contaminación.

El equipo auditor debe verificar si los

supervisores entrenaron debidamente a los operarios para el uso correcto de los

agentes químicos en las áreas de trabajo. Los auditores deben chequear los

resultados de los procedimientos de verificación implantados por la empresa

(auditoría interna, por ejemplo) para evaluar la eficacia de los controles

establecidos por el equipo HACCP en lo que concierne a la protección contra

contaminación o adulteración de los productos. Esa documentación puede ser

verificada durante la auditoría de los procedimientos de registros (análisis

previo del plan HACCP). Como etapa posterior, los auditores deben verificar,

entre otros aspectos, si los registros relacionados con la compra y uso de

agentes químicos se están archivando debidamente por un período de tiempo

compatible con las aprobaciones hechas por las autoridades responsables.

f) Identificación y almacenaje adecuado de los

productos tóxicos

Los productos o agentes usados en los

procedimientos de limpieza, desinfección o saneamiento no deben contener

microorganismos indeseables y deben ser inocuos y adecuados, conforme las

condiciones de uso.

En cuanto a este requisito del SSOP, los

auditores deben verificar si su ejecución práctica ofrece, principalmente, las

garantías necesarias para la identificación y el almacenaje apropiados de los

agentes químicos tóxicos usados por la empresa y bajo el control del equipo

HACCP.

En la

práctica, la empresa debe demostrar el monitoreo que ejerce sobre todos los

agentes tóxicos, si éstos están debidamente aprobados para el uso específico

por la autoridad responsable, si se almacenan y utilizan para no permitir la

contaminación de las materias primas y productos y si solamente las personas

autorizadas tienen acceso a los agentes.

Debe

chequearse si se entrenó debidamente a los supervisores y empleados

responsables de la utilización de sustancias tóxicas. En este requisito del

SSOP, los auditores deben chequear también las acciones correctivas y los

procedimientos de verificación y registros.

g) Salud de

los colaboradores

Los trabajos

ejecutados por el equipo HACCP deben asegurar a los auditores que los

siguientes aspectos se encuentran debidamente monitoreados en términos de

condiciones de salud de los colaboradores, para evitar la contaminación

microbiológica de materias primas y productos, materiales de embalaje y

superficies de contacto con el alimento:

• En la

práctica, debe demostrarse a los auditores que la empresa controla el estado de

salud de cualquier colaborador al cual se le ha detectado -mediante un examen

médico o por observación de un supervisor- que sea portador de una enfermedad

contagiosa o presente alguna lesión abierta (incluso inflamaciones), o

cualquier otro tipo de fuente de infección donde exista la posibilidad de

contaminación del alimento;

•Los auditores

deben verificar las actividades de monitoreo. Las mismas deben incluir

observación y notificación de cualquier problema de salud informado por un

colaborador. El equipo auditor debe chequear las acciones correctivas, los

procedimientos de verificación y los registros para evaluar la eficiencia del

control de las condiciones de salud de los colaboradores.

Estas

observaciones pueden hacerse generalmente en el propio departamento médico de

la empresa, cuando sea el caso, juntamente con el profesional del área médica responsable

y con el coordinador del equipo HACCP

h) Manejo integrado de plagas

Las plagas causan daño al hombre, no sólo por

el riesgo que representan para la salud por transmisión de enfermedades sino

también por los daños que causan al almacenaje de alimentos, y por la

contaminación de embalajes, productos y ambientes.

El equipo HACCP debe demostrar que ejerce un

control efectivo de combate a las plagas, como insectos, roedores, etc. Ese

control lo puede desarrollar el personal del establecimiento, en tanto sea

debidamente capacitado, o puede ser tercerizado a otra empresa especializada

con la debida aprobación de la institución oficial competente.

El monitoreo

objeto de la auditoría incluye las actividades desarrolladas por el responsable

de la supervisión de las áreas más susceptibles al desarrollo de nichos de

plagas y también a aquellas relacionadas con la recepción de cargas en la

industria y con la frecuencia de monitoreo para chequear la eficacia del

control.

El equipo auditor debe chequear las acciones

correctivas (por ejemplo, la modificación de sustancias usadas en el combate a

roedores, motivada por la ineficacia de productos aplicados anteriormente), los

procedimientos de verificación (por ejemplo, auditoría interna) y de registros

(por ejemplo, un plano con la localización de trampas).

Los auditores pueden hacer otras

verificaciones adicionales como:

I) condiciones

externas de la edificación (construcción y mantenimiento, en cuanto a la

prevención de entrada de contaminantes y plagas);

II) condiciones de los recipientes para basura

(localización, cierre, limpieza, etc.);

III) condiciones de la dependencia donde se

almacenan las sustancias químicas usadas;

IV) verificación de la concentración de las

sustancias químicas, lugares donde se aplican, método y frecuencia de

aplicación;

V) verificar

si las sustancias empleadas fueron aprobadas por la autoridad oficial

competente y si su uso atiende a las instrucciones contenidas en el rótulo;

VI) verificación del control sobre la posible

entrada de animales, como aves, perros y gatos;

VII) los

registros concernientes al control integrado de plagas deben verificarse,

preferentemente en el momento de la auditoría de los procedimientos de

registros. Además de la auditoría de los

Procedimientos Estándar de Higiene Operacional (SSOP), otros aspectos se

consideran importantes en el programa de requisitos previos y los auditores

deben chequearlos. Destacamos algunos de esos aspectos:

i) Calibración

de instrumentos

Durante la verificación de ese ítem, el equipo

de auditoría debe recibir informaciones y acompañar los trabajos de

calibración, siempre que fuera posible, junto con las personas que realizan

esas actividades.

Es importante

que los equipamientos sometidos a calibración sean los mismos que se usan en

los Puntos Críticos de Control (PCC), por ejemplo, los instrumentos de

monitoreo de la temperatura.

La documentación referente a la calibración de

instrumentos debe ser verificada durante la auditoría de los procedimientos de

registros.

j) Programa de

recolección de productos ("Recall")

Los auditores deben recibir las informaciones,

generalmente dadas por el profesional responsable de la expedición de los

productos a los mercados consumidores (mayoristas y minoristas, para mercado

nacional e internacional) y verificar si

hay procedimientos escritos -implementados por la empresa- que aseguren, por

ejemplo, la recolección del lote de un producto de manera eficiente, rápida y

de la forma más completa posible, cuando fuera necesario.

El equipo auditor

debe seleccionar uno de los productos incluidos en el plan HACCP, de una

determinada fecha de producción y solicitar que todas las informaciones de

conocimiento de la empresa, referentes a la actual localización de dicho

producto estén disponibles para verificar mejor la eficiencia del programa de

recolección.

k) Procedimientos sobre elogios y reclamos de

los consumidores y/o importadores

Este ítem debe verificarse durante la

auditoría de los procedimientos de registros.

l) Entrenamiento

El equipo auditor debe verificar este tópico

durante la auditoría de los procedimientos de registros.

Auditoría de los puntos críticos de control –

PCC

Ésta es la parte más importante, considerada

el "corazón" de la Auditoría del Sistema HACCP. Con la verificación de

los PCC, el equipo auditor puede evaluar lo que es fundamental en la auditoría.

O sea, saber si en la práctica los productos elaborados por la empresa se

encuentran bajo control en lo que respecta a la salud del consumidor.

Durante este

proceso el equipo auditor debe -conjuntamente con el coordinador del equipo

HACCP- dirigirse a la línea de producción y, en cada Punto Crítico de Control

(PCC) previsto en el plan HACCP para el o los productos que se estén elaborando

en el momento, verificar si los principios del Sistema HACCP se aplican

correctamente, cumpliendo con el plan del establecimiento y del producto

específico.

En la práctica, en esa etapa y basados en el

Resumen del Plan HACCP de dicho producto, los auditores deben solicitar

aclaraciones al responsable del monitoreo del PCC para poder evaluar su grado

de conocimiento sobre las acciones que desarrolla y verificar si el o los

peligros están bajo control.

Después de recibir las informaciones, el

monitor debe ejecutar las referidas acciones en presencia de los auditores.

Las